自1963年美国杜邦公司首先制备成功云母珠光颜料以来,由于其优异的化学稳定性、遮盖力强、折射率高、多彩及无毒等特点,在涂料、油漆、油墨、化妆品、塑料、橡胶和印刷等工业中得到了广泛的应用。珠光颜料的生产和应用迎合了人类对美及对色彩zui高层次的追求,因此它的研究和生产都发展很快。

通常采用化学沉积法液相包覆制备珠光云母颜料。常用的包覆剂有 TiO2、Fe2O3、Cr2O3等;云母基片的矿物类型有白云母和金云母。zui常用的包覆剂是TiO2,主要物相有金红石型和锐钛矿型两种。由于锐钛矿具有较强的光化学活性,经长期自然光(含紫外线)的照射,易使漆基发生氧化,产生粉化现象,而金红石的化学性质比较稳定,因此在合成云母珠光颜料时,通常都希望得到金红石型云母珠光颜料。

云母珠光颜料生产工艺分析

云母珠光颜料的品种繁多,制备方法也多有差异。但云母钛珠光颜料的制备方法的共同工艺主要如下:

钛盐

↓

云母粉→云母粉悬浮液→包膜处理→过滤→水洗→干燥→焙烧→表面处理或着色→成品

我国云母珠光颜料产品与国外同类产品相比仍存在一定差距。这些差距主要表现在四个方面:一是折光率低,主要原因与沉积技术和云母薄片本身质量有关:二是产品的分散性差,这与颜料表面的后处理技术有关;三是云母薄片的超微化技术较国外落后。尽管采用了水作分散介质,但云母薄片表面机械损伤仍严重,光泽损失大;四是云母薄片的分级技术未过关。国内云母薄片分级超过800目(5~20um)时,分级精度已很难达到90%的通过率。云母薄片分级不均匀,无论采用液相沉积还是气相沉积均不可能获得均一的干涉色。所有这些问题都急待解决。

云母珠光颜料干燥机 技术分析

在云母珠光颜料生产中,干燥操作单元是一个重要环节,干燥器能否正确选择直接影响到产品的质量、操作环境和运行成本。选择干燥器时,一般需考虑 以下几个因素:干燥过程是否不污染环境、是否易于操作、热效率是否高、能耗是否少、占地面积是否小,是否能保证产品质量。综合以上几点的考虑及对物料性质的分析(染料类物料含水率较大、有较大的黏度、流动性差、干燥后粒度较小)。

(1) 烘房干燥器

原干燥工艺流程系采用烘房干燥。它是一种较传统的干燥方式。被干燥的珠光颜料被均匀地铺在挂架上,烘房四壁采用蒸汽加热。物料在烘房内部被加热干燥,干燥过程中由人工翻料,物料达到干燥合格后,再由人工卸料。干燥过程所用的热载体为蒸汽。

烘房干燥系统的zui主要缺点是工人劳动强度大、设备占地面积大、干燥时间长、工作环境差。

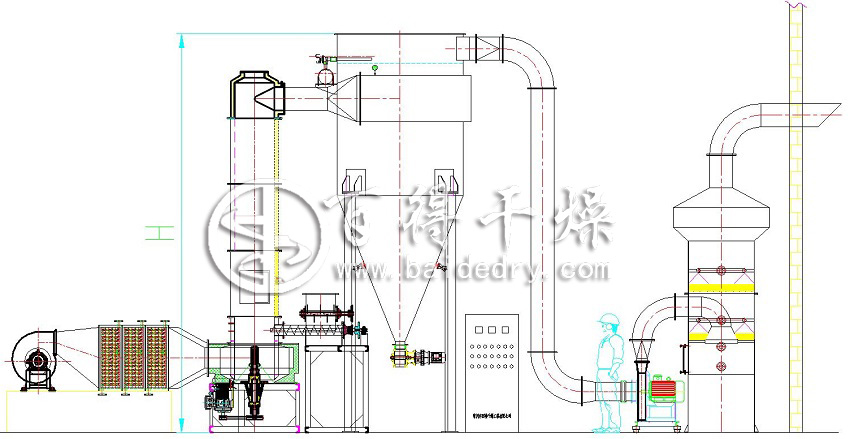

(2) 旋磨闪蒸干燥机

旋磨闪蒸干燥机是集干燥、粉碎、筛分于一体的新型连续式干燥设备,特别适用于滤饼状、膏糊状、稀泥浆状物料的烘干。湿物料在干燥塔内干燥时间仅为几十秒,水份瞬间蒸发,干燥出的产品质量与干燥的温度、风速、风量、破碎的速度有很大关系。我公司有创新设计方案,通过调节闪蒸干燥切线进入的风速、风量、破碎的速度,控制出料的成品颗粒的大小和终含水量的高低。

旋磨闪蒸干燥机组是我公司生产的主要设备之一,常州百得自建厂以来生产的旋磨闪蒸干燥机组便及全国各地,跨及颜料、染料、石油、建材、食品、饲料、农药及其中间体等各行各业,多年来我公司陆续碰到过许多难以加入、烘干和分离的物料,经过科学分析和实验,zui终都画上了圆满的句号。至今对于不同性质的物料我们都有独特的干燥方案,所以我们有信心和能力实现贵公司物料干燥要求。

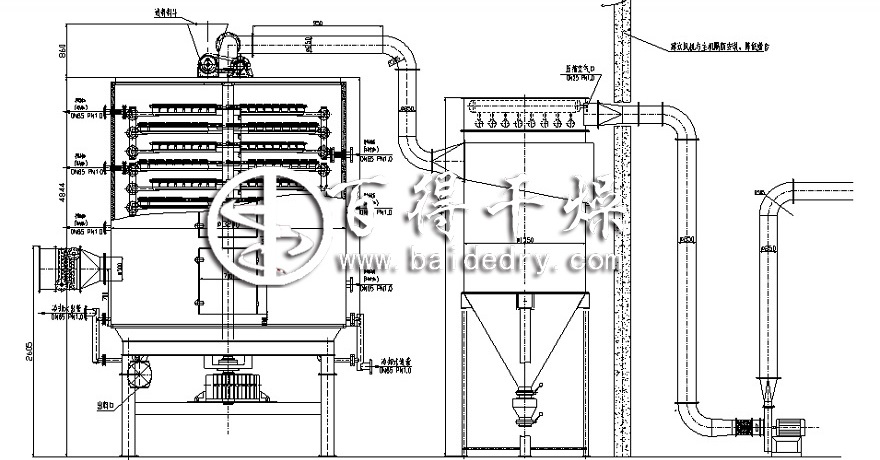

(3) 盘式连续干燥机

盘式连续干燥机干燥珠光颜料的流程如图1所示。含湿量为35%左右的珠光颜料由输送器输送到位于盘式连续干燥机顶部的螺旋定量加料器中,被定量加入干燥机内进行干燥作业。干燥盘内通入0.4MPa的饱和水蒸气作为加热介质,物料在干燥盘上边运动边完成传热传质过程。已干物料由干燥机底部的排料口排出。从物料中逸出的湿汽通过湿法除尘器后由引风机排入大气,除尘用水经澄清处理后循环使用,沉淀下来的珠光颜料粉末捞出后返回湿物料进入干燥系统干燥,热源用蒸汽。

盘式连续干燥机工艺特点是:干燥机连续工作,占地面积小;由于采用蒸汽作为热源,利用的是潜热,因此干燥强度大,热效率高,能耗大量降低;设备密闭工作,操作环境好,对环境wu污染。

(4) 强化沸腾气流干燥机

强化沸腾气流干燥机是集干燥、粉碎、筛分于一体的新型连续式干燥设备,属热风对流干燥为主的干燥机。该设备是在固定沸腾流化床干燥机以及气流等流态化干燥机的基础上不断改进发展而成的。

空气经加热后按一定速度(风速由物料比重、粘度、含水率等综合指数确定),从椎体底部进入干燥器,由螺旋加料器送入物料被安装在锥体底部呈高速旋转工作状态的粉碎装置将物料破碎成微粒状,在气固沸腾中同热空气充分接触,快速干燥,合理的风速也有效调节了微粒的细度与干燥效果,成品粉碎随气流进入旋风分离器进行气固分离,含尘气体经袋滤器除尘后由引风机排出。

该设备能对未干物料补充干热空气作二次干燥,使成品水分能有效控制在0.1%以下,尤其适合低温、热敏性、高湿度物料的干燥。