受机器人和新能源汽车等产业“轻量化”影响,近期聚醚醚酮PEEK有点火,对于电子产品来说,无论是新能源车还是人形机器人,续航长短是关键问题之一。在携带电量有限的情况下,可通过轻量化材料减重从而实现续航增加。PEEK作为特种工程塑料,比强度是铝合金的8倍,密度约为铝合金的1/3,适宜作为上述领域的轻量化解决方案。

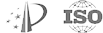

聚醚醚酮PEEK(Poly ether ether ketone)是1978年由英国帝国化学工业公司(ICI)开发出来的半结晶性、热塑性特种工程塑料。由于PEEK具有耐高温性、自润滑性、耐腐蚀性、阻燃性、耐水解性、耐磨损性以及抗疲劳性等优良的综合性能,蕞初是用于国防领域,后逐渐扩展至民用领域,包括工业制造业、航空航天、汽车工业、电子电气和医疗器械等。随着PEEK合成和加工工艺的不断改进,其通过化学改性、共混、复合填充等得到的高性能材料拓宽了其应用领域。PEEK适用于注塑成型、挤出成型、模压成型及熔融纺丝等各种加工方式,而近年来PEEK树脂与3D打印等先 进制造技术的结合,使其在医用植入物等医疗领域有了新的发展方向。

聚醚醚酮PEEK的合成工艺

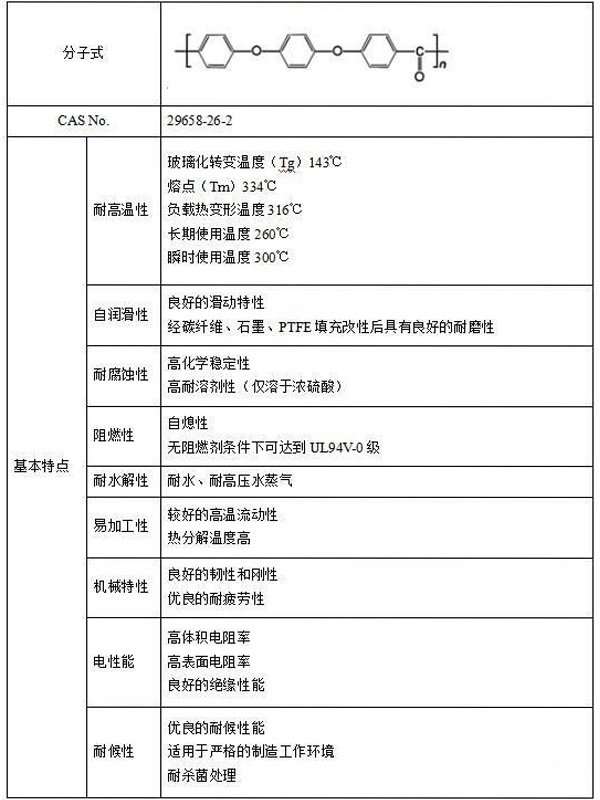

PEEK的合成是以4,4-二氟二苯甲酮、对苯二酚和碳酸钠为原料,以二苯砜为溶剂,在氮气的保护下,在逐渐升温至接近聚合物熔点的温度(320℃)时得到高分子PEEK树脂。这是由ICI公司开发的一种亲核工艺。这种工艺不使用金属基的催化剂,也不使用稳定剂和添加剂,可以生产出高纯度的PEEK粉末。该工艺合成PEEK的成本主要取决于高纯度的单体4,4-二氟二苯酮。

单体4,4-二氟二苯酮合成方法很多,主要有苯系化合物缩合法、卤素交换法、催化淡基化法、二氯乙烯氧化法、付氏烷基化法以及重氮化法6种生产方法,其中前4种方法在不同程度上存在反应收率低、异构体等杂质含量高、精制工艺复杂和生产成本高等缺点。目前的生产方法主要是付氏烷基化法和重氮化法。付氏烷基化法原料易得,合成路线短,收率较高,生产成本低。

聚醚醚酮PEEK的生产工艺

聚醚醚酮PEEK的生产技术和客户壁垒高。生产工艺壁垒高、验证周期长:(1)生产工艺难,需要一致性和结晶性能高,并达到合适的熔指和黏度平衡;(2)验证周期:产能爬坡需要7年左右,下游客户验证开发周期需要3~5年。批量制造壁垒极高,全球仅4家具备1000吨以上量产能力。

PEEK的合成路线有亲核取代和亲电取代两种工艺路线。由于亲电取代路线存在产物易支化、催化剂和溶剂用量大且环境不友好等缺点,目前国际上一般采用亲核取代路线。真正拥有PEEK生产工艺的厂家仅有我国、英国两个国家。大部分国外国家制备PEEK树脂原料采用的是英国威格斯的工艺方法,国内则主要采用吉林大学的工艺方法。

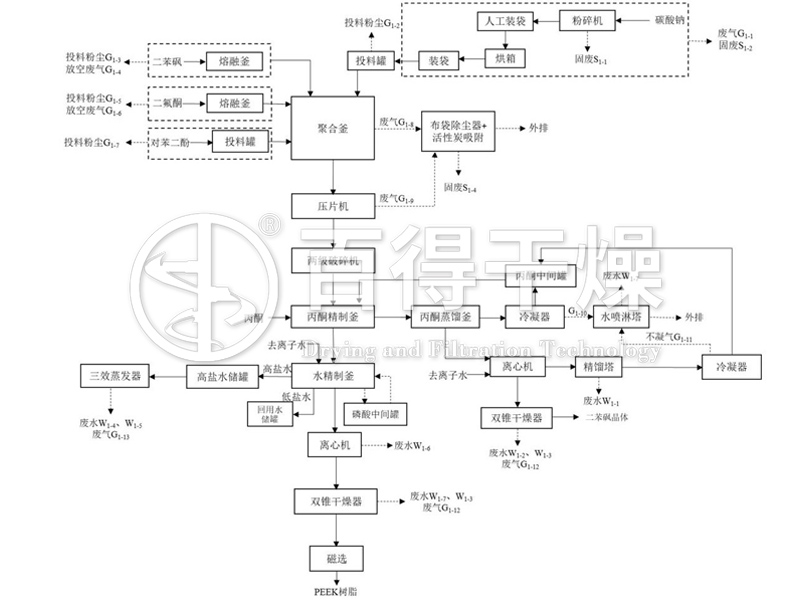

PEEK属于合成树脂,产业上游原材料主要包括氟酮(蕞关键,直接影响PEEK产品质量,成本占比过半)、对苯二酚(大宗,产能过剩)和碳酸钠(价值量小)等。设备:生产PEEK的过程中,需要用到注塑机、聚合釜、反应釜、水洗釜、离心过滤机、蒸馏机器以及热风干燥机等设备。整体所需的设备,国内市场已经可以满足基本需要。只有部分反应容器,如聚合釜、水洗釜等需要进口。

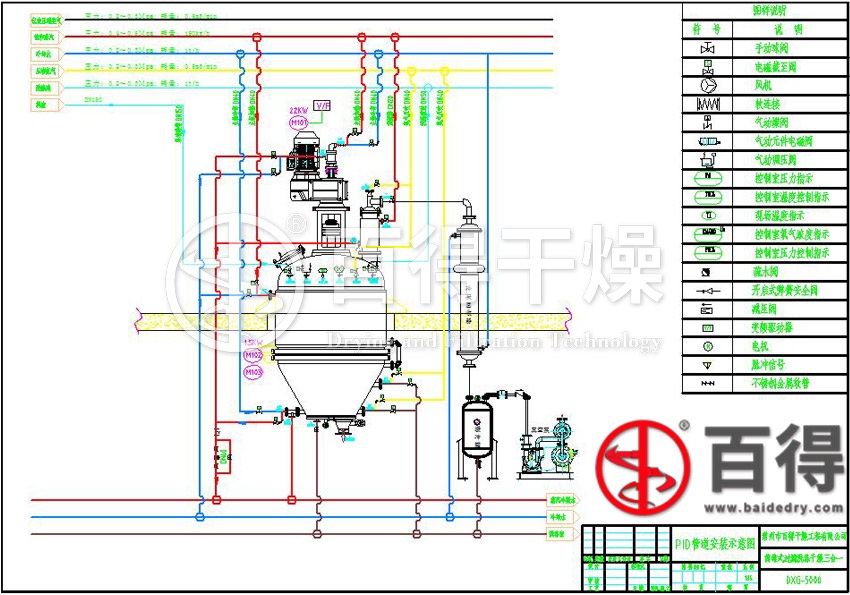

聚醚醚酮PEEK精制提纯水洗釜——过滤洗涤干燥三合一的优势分析

在现有的聚醚醚酮PEEK精制工艺中,常有多次溶剂洗涤、多次过滤、多次加热水洗洗涤、干燥等单元操作,这些单元操作通常由精制釜、水洗釜、压滤机或离心过滤机、洗涤槽以及干燥机等单元设备单独运作,多种单元设备连成一个长流程的大装置,设备间通过管道或其他方式输送物料每个单元操作对应相应的单元设备,设备分散性大,设备连接处的泄漏造成物料和环境污染。

为了克服聚醚醚酮现有纯化技术所存在的缺陷,常州百得研制的新型锥形过滤洗涤干燥三合一多功能设备(专 利号:ZL202022908020.2),可满足全自动聚醚醚酮(PEEK)的纯化工艺要求,这种方法不仅可得到低无机离子含量的聚醚醚酮,而且可以有效地回收并重复使用纯化处理剂,相对于现在采用的方法具有省时、节能、纯化的聚醚醚酮树脂质量高等特点,且具有工艺简便,易于操作的优点。

百得牌干燥设备成功运用的新材料部分产品如下:聚醚醚酮PEEK、聚醚酮酮PEKK、聚芳醚腈PEN、聚芳醚酮PAEK、聚苯硫醚PPS、聚苯醚PPO、聚酰亚胺PI、耐高温半芳香尼龙PPA、偏氟乙烯聚合物PVDF、聚乙烯醇缩丁醛PVB、可降解塑料PGA、氰酸酯树脂CE、氯化聚乙烯CPE等;

新材料专用干燥机:不论是传统的合成树脂,还是当前火热的特种工程塑料;不论是原材料/单体干燥,还是成品包装前的二次烘干;一直是百得干燥的优势行业。欢迎各企业来电咨询,常州百得将为您提供满意、先进的技术方案及成熟、可靠的干燥设备!

负重攀越,只为一个全新的高度;

开拓创新,同谱你我共赢的华章!