调味料是人们日常生活中不可缺少的一种食品调味品。以鸡精调味料为例,2004年我国鸡精生产60万吨,其中30%出口。目前鸡精调味料生产每年按 30%的增幅递增。然而目前我国调味料生产仍处于生产规模小、技术滞后、生产设备陈旧阶段。大部分企业仍采用箱式干燥、振动流化床和真空干燥等传统单机生产,生产能力低下、能源消耗大、生产环境污染重、成品合格率低,卫生指标不符合国家有关标准的要求,有待于提高和完善。为此,研制具有生产能力大、能源消耗低、工艺环节简化、且符合国家食品卫生指标的专用调味料生产线具有必要性和重要性。

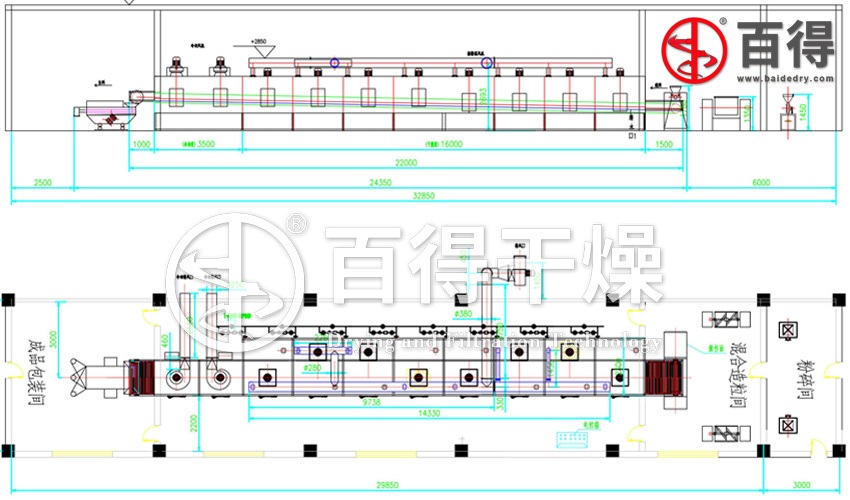

调味料制粒干燥机的研制填补了这方面的空白。该生产线汇集了混合喷雾技术(将液态物料喷雾到混合料中)、连续运动带式干燥技术、冷却、分级筛选等多项实用技术于一体,达到生产工艺的连续性,实现了安全生产上的制约和互锁,克服了传统设备的分散性单机操作带来的诸多不利因素,如设备占地面积大、分散性单机间歇操作工艺环节多、人物流交叉污染严重,难以达到食品洁净生产的技术要求。

调味料制粒干燥机的工作原理

(1) 混合与制粒

依据配方的原料,由提升机或真空自动加料机将原料加入到混合机的料仓中,由混合机搅拌混合。由输料系统将配方的液料输送到混合机上的喷枪中,雾化后喷到混合料中。经抽样检查,混合程度合格后,混合机侧翻,将混合料置于湿法制粒机的进料斗中。经过制粒机将混合料制成粒径为0.8~2.0mm的湿颗粒料。

(2) 干燥与冷却

湿颗粒料落下和均匀地分布在连续向前运动的带式连续干燥机网带上。循环风机将高效过滤的加热空气送入干燥机内,与运动网带上的湿物料进行热量交换和水分气化蒸发,湿空气由排湿风机排出。物料经过预干、恒速干燥、复苏和降速干燥四个区域,进入冷却段。经过干燥和冷却后,产品的含水率已达到技术要求,并由韧软变成脆硬,具有很好的分散性。

(3) 分筛和包装

产品从带式连续干燥机出料后,进入振动分级筛,进行颗粒度分级和筛选,zui后进入成品包装,完成生产作业的全过程。

调味料制粒干燥机 技术特点

(1) 不同干燥段的温湿度控制和自动调节

根据调味料在干燥过程中的干燥特性,带式连续干燥机按物料的前进方向划分成预干区、恒速干燥区、复苏区和降速干燥区四个不同温度的干燥区及一个冷却段,每个干燥区根据干燥时间的长短又可分成若干个干燥段。

Ⅰ、物料在预干区主要是将物料温度升高到热风的湿球温度,同时蒸发少量的水分,排风中有一定的含湿量,适量控制循环风;

Ⅱ、在恒速干燥区,物料在热风湿球温度下蒸发大量水分,排风中含湿量很高,不用或少用循环风;

Ⅲ、在复苏区,物料的内部水分扩散到表面,并有一定量的水分蒸发,排风中有一定的含湿量,适量控制循环风;

Ⅳ、在降速干燥区,物料温度高于热风湿球温度,料温逐渐升高,蒸发水分逐渐减少,排风含湿量也逐渐减少,循环风量增加。

根据各干燥段的温湿度的特点,先进行温湿度的设定,再采用在线实测温湿度,通过数据反馈,调节蒸汽供应量、排风风量和网带前进速度,达到zui佳操作参数。

(2) 防尘过滤装置的设计

为了达到生产线洁净生产的目的,在热风通道上设置由过滤网(网孔小于20μm)组成的防尘过滤装置。当循环热风由此经过时,随热风夹带的微尘即会被过滤清除,以保证调味料产品的卫生质量要求。

(3) 在位清洗技术

在位清洗技术是在带式连续干燥机的内壁四周设置360°旋转的清洗装置,通过顶喷和侧喷的自来水洗涤,清除停留在干燥箱体内的残留杂物,由此保证生产线的清洁度,避免物料的交叉污染。

(4) 清扫装置的设计

清扫装置设计在干燥机网带传动的前后两端的下方,由毛刷组成的清扫装置,在上料前和出料后可对载有物料的网带进行清扫,清除粘结在网带上的残留物料,由此保证成品质量。

调味料制粒干燥机集混合、制粒、干燥和分级筛选等多项综合技术于一体,广泛适用于鸡精、蘑菇精、海鲜精以及面包屑、固体饮料和酱油粉等调味料的生产,具有生产能力大、设备占地面积小、能源消耗低、工艺环节简化、避免人物流交叉污染等优点。

由于在不同的干燥区域采用不同的温度和循环风量,经过生产鸡精的实际运行表明,与传统的流化床干燥机相比,能源节约30%,生产能力提高40%,成品颗粒度率(φ0.8~φ2.0mm)可提高50%,具有较高的实用性和使用经济性。