我国原料药和医药中间体(以下统称原料药)以其低廉的价格在国际市场占有重要地位,某些大宗原料药产品如VC、阿莫西林、我国已经占据大多数的国际市场。随着我国成为全球原料药的重要生产基地,制药行业面临着机遇的同时,也面临着新的挑战。制药体系、制药设备等软件和硬件急需满足国际市场的规范,使我国的制药行业整体升级,从而成为全球原料药的制造中心。

干燥操作的目的是除去某些固体原料、半成品及成品中的水分或溶剂,以便于储存、运输、加工和使用。在工业生产中,多先用机械法zui大限度地去除固体物料中的湿分,再用干燥法除去剩余的湿分,zui后得到合格固体产品。

制药工业的操作有自身的特点,如系统的整体密闭性,上游设备和下游设备的合理配合,符合GMP要求,保证药品生产过程的合理、产品均一、无积料、可以满足在线清洗(Cleaning in Place,CIP)等要求,用于无菌原料药上的干燥装置还要满足在线灭菌(Sterilizing in Place,SIP)的要求。

当物料具有热敏性、易氧化性、或湿分是有机溶剂时,蒸气与空气混合具有爆炸危险,有机溶剂需要回收保护环境的情况下,一般可采用真空干燥。真空干燥器的特点如下:

(1) 能用较低的温度得到较高的干燥速率,可以低温干燥热敏性物料;

(2) 可干燥易受空气氧化或有燃烧危险的物料;适合于干燥有溶剂或有毒气体的物料,溶剂回收容易;

(3) 能将物料干燥到很低的水分,故可用于低含水率物料的二次干燥。

双锥真空干燥及问题

目前国内广泛使用双锥真空干燥器,其工作原理是在夹套里通入热能源(如热水、蒸汽),热量经内壳传给被干燥物料;在动力驱动下,罐体作缓慢旋转,罐内物料不断混合,从而达到强化干燥的目的;物料处于真空状态,气压下降使物料表面的水份(溶剂)可快速蒸发,并由真空泵及时排出及回收,从而达到干燥的目的。但目前的工艺带来的问题:

(1) 现有的翻转式真空干燥器的干燥时间太长;

(2) 加料和下料过程太费时间和力气,并且会有粉尘泄漏到操作环境中;

(3) 物料在里面通常整体翻转,物料会有团聚现象,有时下料需要来回翻转或人工破坏团聚颗粒;

(4) 机械密封件完全在产品区域内运转,寿命太短,且会污染产品;

(5) 装料量一般在30%~50%之间,如果产量很大,需要很多的面积来放置很多的机器。

原料药生产选择干燥设备所应考虑的因素

在原料药生产中,热传递干燥设备选择应从GMP规范、工艺与品种的要求出发,根据这几年在实际工艺应用中所知,通常应考虑如下几点因素:

(1) 原料药生产物料常属敏感性(热敏性、晶型等),故在干燥过程中尽可能避免物料“结块”现象,从而提高干燥效率和缩短干燥时间;

(2) 在有些原料药干燥生产中,可能需要外加气体保护,从经济运行角度出发,真空干燥可减少气相排放,从而使溶媒能更易回收;

(3) 为了使整体生产过程的连续性和减少物质的泄漏损失,干燥设备的粉体出料应能有效控制,这样能减少洁净区域操作或卸料人数。同时,设备能方便做到CIP和SIP;

(4) 从设备安装方便和使用空间小出发,设备管路应能相对固定和相对小,这也是无菌原料药符合GMP要求所需的;

(5) 从实际设备运行指标考虑,如生产能力、运行能 耗、出料无残留、干燥混合效率及混合均一性等能满足工艺要求。

单锥

真空干燥机 设备概述

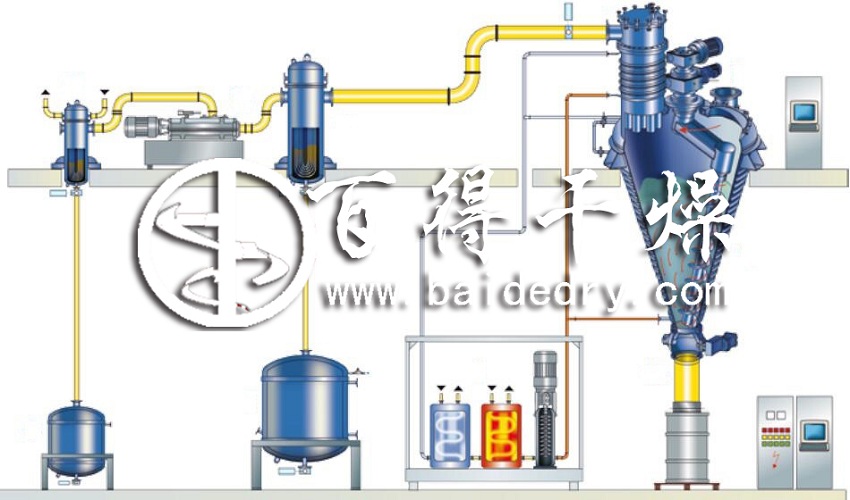

以前国内常用双锥回转真空干燥机来完成原料药中干燥混合过程,而国外近年来推崇锥型干燥混合器来完成此过程。为了提高国内原料药生产整体水平,常州百得干燥经多年的潜心研制而推出的适用于医药、化工、农药生产等行业的粉体干燥的专用设备——新一代真空单锥干燥机。该设备能有效地解决传统干燥设备工时长、效率低、噪音大、易结块、多漏点、维护难、操作及清洗不便等缺陷,是原料药行业内所使用国内外同类设备中单位能耗低、效率高、效果好的一款高效率多功能干燥设备。

单锥真空干燥机的优点在在原料药生产中的应用优势

(1) 灵活性

由于该设备整体是静止固定的,只有内部的转臂和混合螺杆进行公转和自转,整体无振动,非常容易和上游设备连接,如离心机,三合一过滤洗涤干燥机,也可以和下游设备如整粒粉碎机,分装机等连接,使整个生产线成为密闭的,全部自动化的生产线。

同时,单锥真空干燥器的有效装料量通常可以达到85%,假设装水量至悬臂下方为1000L,那么有效装料量约为850L,且zui低装料量为10%,即装料100L即可以很好的进行干燥。

该干燥系统可以适合不同水(溶剂)含量的物料,从干粉到混悬液都可以进行干燥。

(2) 搅拌温和

对结构脆弱的产品来说只是温和的搅拌,同时起到非常高的混合精度,转臂的正常速度是0.95RPM,沿着容器内筒体壁旋转。混合螺杆是悬空式的,通过法兰直接连接到转臂上,所以螺杆不需要底部的支撑。

螺带是开口的设计,便于清洗。螺杆的正常速度是70RPM,所以即使脆弱的产品也不会被破坏。

由于物料受到不同方向的混合力,实验证明,混合装500kg的物料,按照1:100的比例加入贴加剂,这意味着每10g取样中应该有100μg的贴加剂。经过10min的混合,取不同点进行测试,均匀度基本一致。

(3) 传热效率高

单锥的设计使得物料zui大限度地接受到筒体壁的传热,加热部位包括筒体夹套、容器顶盖、过滤器。物料在内部的持续搅拌,可以使干燥的速度得到优化。

(4) 产品区域内无机械密封

整个系统在悬臂和螺杆之间有机械密封,物料是在这密封之下,底部断面球阀,可以在0~180度之间开关,所以可以控制出料速度。

单锥真空干燥器通过断面球阀方式实现自动卸料过程。物料在重力作用下,沿下料通道向下流动。下料阀下部可以用不同的容器或连接管道来传送物料。

(5) CIP和SIP

无菌原料药生产对设备提出非常高的要求,整个系统需要在130度的蒸汽里面灭菌30min,同时在悬臂内部不能有任何泄漏,内部驱动往往需要干式带式驱动,密封一般采取zui高要求的机械密封,背后有无菌氮气保护,同时根据欧盟的规定,机械密封内部都需要蒸汽灭菌。机械密封不可有颗粒物掉进产品区域。国外在这一方面已经有非常多的经验。整个系统符合FDA标准。