聚苯硫醚(简称PPS)具有优良的热稳定性、良好的耐腐蚀性,在高温高湿等环境下具有优良的绝缘性和介电性等。由聚苯硫醚制成的聚苯硫醚纤维是新型高附加值特种高分子材料,具有良好的耐热性、耐化学腐蚀性、阻燃性、 绝缘性能及尺寸稳定性等性能,广泛应用于环保、电力、机械、航天等领域。

聚苯硫醚通常以硫化钠和对二氯苯为原料生产,在高温(通常为300℃左右)高压下完成聚合反应再经过纯化干燥得到聚苯硫醚成品。在聚苯硫醚的合成过程中,会衍生出低聚物和低分子量齐聚物、以及小分子量的聚苯硫醚等低分子有机杂质,虽然聚苯硫醚制成后经过洗涤、纯化的过程,但仍有少量的有机杂质残留在聚苯硫醚中。这些杂质在聚苯硫醚的纺丝过程中,由于高温将发生升华或汽化,造成气泡丝或柱头丝,影响纺丝性能和产品品质,因此必须作进一步纯化精制。目前聚苯硫醚的纯化方法一般采用过滤分离和逆流洗涤。上述纯化方法存在的缺点是:纯化后的聚苯硫醚仍含有大量的无机离子杂质、低聚物和有机杂质,严重影响了聚苯硫醚的电绝缘性和机械强度。

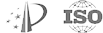

因此,为了解决以上技术问题,将现有设备工艺进行改良,常州百得研制聚苯硫醚树脂纯化精制过滤洗涤干燥机,有效去除了聚苯硫醚中的低聚物和有机杂质、以及小分子量的聚苯硫醚杂质,确保纯化后的聚苯硫醚在后续的纺丝过程中得到高质量的聚苯硫醚纤维。

聚苯硫醚树脂纯化精制专用过滤洗涤干燥机 工艺步骤

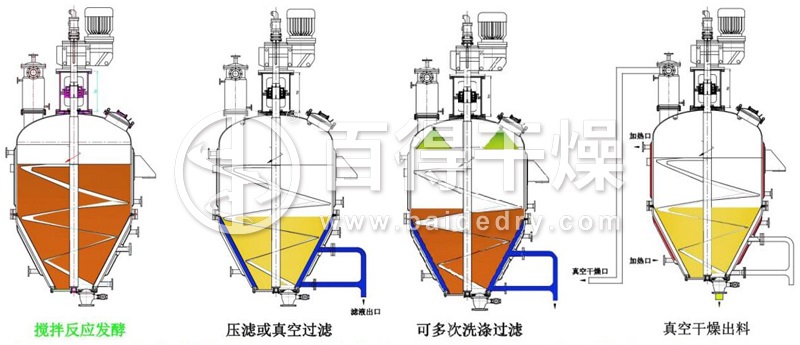

(1) 第 一次固液分离

将聚合反应合成的聚苯硫醚料浆放入等压放料罐内,降温至80~100℃,物料放入二合一过滤机进行第 一次固液分离,得到聚苯硫醚半成品树脂;

(2) 溶剂洗涤纯化

将第 一次固液分离得到的半成品树脂加入溶剂NMP,开启搅拌,搅拌转速为20~30r/min,加热至100~150℃,保持1~2小时;

(3) 第二次固液分离

将纯化后的树脂及纯化液进行第二次固液分离,得到纯化后的树脂半成品;

(4) 破碎

纯化后的树脂半成品放至破碎机内,破碎物料至50~60微米的粒径且颗粒均匀的固体树脂颗粒;

(5) 纯水漂洗精制

破碎后的树脂放至过滤洗涤干燥机内,加入纯水,进行沉降洗涤,洗涤时间2~4小时,漂洗出树脂内的油相杂质;

(6) 纯水冲洗除盐

漂洗完成后的树脂,加入纯水浸泡冲洗3~5次,除去树脂表面的杂质,得到高纯度的聚苯硫醚树脂半成品;

(7) 真空干燥

将冲洗除盐、固液分离得到的高纯度的聚苯硫醚树脂半成品,进行干燥,得到高纯度聚苯硫醚树脂成品。

聚苯硫醚树脂纯化精制专用过滤洗涤干燥机在全封闭负压条件下进行,对环境wu污染,可实现清洁生产。纯化后的聚苯硫醚中无机离子杂质、低聚物和有机杂质含量低,电绝缘性强和机械强度高,颗粒均匀、大小适中,各项性能更为稳定。