聚偏氟乙烯具有良好的耐化学腐蚀、耐高温、耐氧化、耐气候性、耐紫外 性、耐辐射性能,还有压电性、热电性等特殊性能,应用范围不断扩大,已成为氟树脂中仅次于聚四氟乙烯的第二大品种,被广泛应用于化工设备、电子电 气、水处理、太阳能和建筑涂料等领域。目前制造聚偏氟乙烯主要采用乳液法和悬浮法,其共同的特点是水作为聚合介质,从而在水中需要加入昂贵的助剂 辅助偏氟乙烯在介质中聚合,聚合结束后这些助剂附着在聚合物颗粒上,在后续工序里必需用高纯的去离子水洗涤4~5遍,才能够将这些助剂冲洗干净,从而不影响产品的性能。

PVDF树脂根据其聚合方式的不同,主要有乳液聚合、悬浮聚合、溶液聚合和超临界聚合等方法。其中以乳液聚合和悬浮聚合为主,而国内企业PVDF生产普遍采用乳液聚合工艺。乳液聚合生产PVDF树脂颗粒料的生产过程为:聚合→乳液稀释冷却→过滤→凝聚→洗涤→脱水→干燥→挤出造粒。

聚偏氟乙烯后处理的主要工序为凝聚,只有通过破乳凝聚,才能使得 PVDF 粒子从水相中析出沉淀。PVDF乳液不同于PTFE分散乳液,难以用机械搅拌方式破乳,因此,多数采用加凝聚剂的方法破乳,用的zui多的凝聚剂为氯化钙。氯化钙的加入,并且采用合适的凝聚温度、搅拌转速等可以得到理想粒径分布的PVDF颗粒。然而,氯化钙的残留直接影响PVDF的外观及电性能,需要在后处理洗涤工艺中将残留的助剂(主要为氯化钙)洗涤干净。

PVDF树脂脱水工艺现状

国内企业后处理洗涤PVDF的普遍采用抽滤工艺,抽滤的原理是在滤液出口处形成负压作为过滤的推动力使得液固分离,主要操作步骤为:抽滤槽接收物料→抽真空→抽滤脱水→加热水搅拌→抽真空→重复操作→电导率合格→脱水干燥。判断洗涤是否合格主要是根据测试出水电导率来确定,控制指标为≤5μS/cm。抽滤洗涤的方式存在以下问题:

(1) 真空度的影响较大,容易在局部存在一些死角,使得局部破真空,抽滤效果不佳;

(2) 虽然每次取样分析的出水电导率的指标都达到要求,但存在死角的原因,不能保证彻底洗涤合格;

(3) 抽滤洗涤时间长,一批抽滤洗涤操作需12h,生产效率低;

(4) 需人工更换滤布,工人劳动强度大,并且存在一定的安全隐患;

(5) 操作环境差,都是敞口操作,难免有杂质进入产品,影响产品质量。

聚偏氟乙烯PVDF树脂离心机水洗工艺

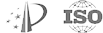

为了实现密闭连续洗涤,对原有抽滤洗涤工艺进行优化。工艺为:凝聚物料→1#洗涤槽→浆料泵→沉降式离心机→2#洗涤槽→浆料泵→沉降式离心机→1#洗涤槽→反复操作→电导率合格→刮刀式离心机→干燥。

聚偏氟乙烯PVDF树脂后处理洗涤采用离心机工艺优化后,产品外观得到改善,洗涤时间大大缩短,洗涤效率提升,基本实现了连续化操作,同时减轻了员工的劳动强度。但也出现了一些问题:

(1) 物料经过沉降式离心机脱水分离后,出水有浑浊现象,分析水中PVDF树脂的质量分数达到0.08%~0.09%,经测算每批损失PVDF树脂20kg左右,也造成环保排放问题。

(2) 离心机的母液出水口经常容易堵塞,需经常人工清理,人工强度大;

(3) 离心机的转速控制需根据物料的含水率情况进行调整,调整频率高,并且离心机滤袋需要人工定期清理。

聚偏氟乙烯PVDF树脂过滤洗涤二合一水洗工艺

常规聚偏氟乙烯PVDF树脂水洗工艺为多工位处理方法,增加了产品与环境接触的机会,使得被污染几率提高而影响产品的性能。由于现有技术的上述缺点,采用过滤洗涤二合一在同一工位的工艺方法,可避免多工位操作而引起产品污染,可以使产品的纯度得到较好的保证;另一方面也节约了不必要的能耗损失,降低了PVDF树脂的生产成本。

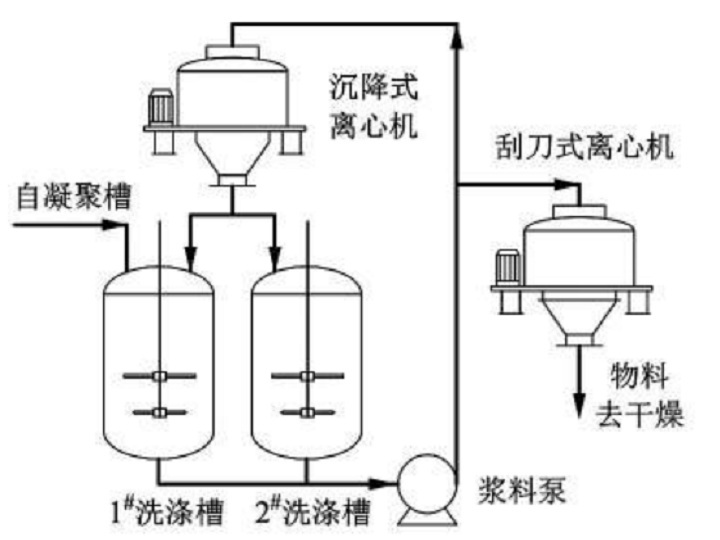

常州百得研制的连续精制提纯特种塑料的过滤洗涤干燥机组(专利号:202121331911.4),解决传统的特种工程塑料精制提纯步骤繁琐效率低的问题,从而提高物料过滤、洗涤、干燥机组的整体效率,保证生产的连续性,效率高,且能耗低、绿色环保,具有普适性,易于推广。

连续化精制提纯特种工程塑料专用过滤洗涤干燥机组 技术优点

连续化过滤洗涤干燥机组可以在同一系统内进行过滤、洗涤和干燥全过程连续密闭操作,自动出料,与传统工艺相比有以下优点:

(1) 生产系统流程全密闭

从聚合物料浆固液分离开始到干燥结束的全封闭生产流程,该套设备是一个全封闭运行的系统,生产流程更加符合满足精细化工大生产工艺要求规范,消除了粉尘挥发因素,使异物污染得到控制、降低了安全环保风险。

(2) 安全有保障

在溶剂纯化除低聚物工艺中,使用过滤洗涤二合一替代离心机甩滤、洗涤槽,消除了离心机的安全风险。过滤洗涤二合一在过滤中可以充氮气保护,安全风险极低。由于此生产系统全封闭运行,能完全避免生产过程中溶剂对操作环境空气的污染,同时能减少因与毒性物质接触而导致操作人员中毒事故的发生。在安全和职业健康呼声日益高涨的今天,这一优点更显得重要。

(3) 更加环保

因为整个生产系统是全密闭系统的操作,因此物料和溶媒可以近乎100%的完全回收,避免因物料遗漏、遗留和溶剂挥发而引起的浪费,具有很大的经济效益,特别是处理物料和使用溶剂价值较高时更是如此。

(4) 操作简单,自动化程度高

各流程分阶段进行,安全措施齐全,操作人员经过简单培训,即可以完成操作,而且大大减轻了劳动强度。

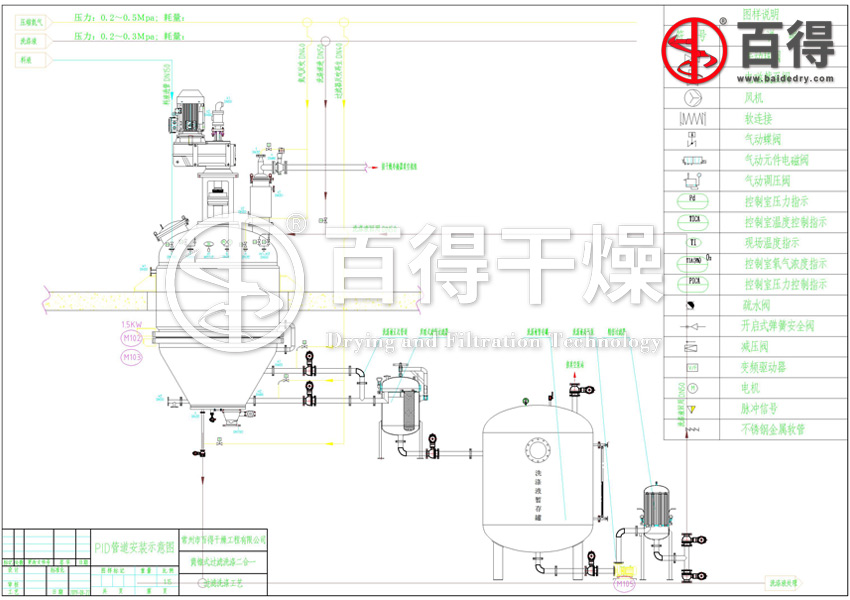

(5) 产品质量提高

由于此设备在洗涤操作时可以对滤饼进行重新搅拌混悬,使滤饼中的杂质可以得到非常彻底的清洗,有利于提高产品质量。

(6) 适合大型化生产需要

过滤、洗涤、干燥能在同一套系统中完成,厂房空间也得到了zui大利用,在寸土寸金的时代,减少占地面积就可节约大量资金投入。此工艺更适合大型化生产需要,缩短流程,减少设备,减少厂房空间,降低工程投资,同时提高产品质量,减轻劳动强度,有较好的经济效益与社会效益。

(7) 清洁生产

此过滤洗涤干燥机可密闭运行,并且装配有粉尘捕集器,完全收集干燥后产生的粉尘,能满足高洁净度的生产操作要求。可轻松实现在线清洗操作,较传统设备相比可减少清洗时的溶剂挥发和安全风险。