随着新能源汽车对锂离子动力电池的电化学性能和安全性能的要求越来越高,对有机电解质体系锂离子电池的构成材料及电池制作过程的水分控制要求也越来越苛刻。由于电池中存在的水分在电池充放电过程中会与电解质组分发生系列化学反应:

(1) H2O得电子分解产生OH-和H2;OH-与电解质中的Li+反应生成固态LiOH;LiOH进一步得电子并与Li+反应生成无电化学活性的Li2O和H2;

(2) 电解质盐LiPF6在H2O存在的情况下分解并反应生成HF、LiF和PF3O;HF与电解液中的碳酸酯溶剂反应生成H2O和CO2;反应生成的H2O将进一步引起电解质锂盐分解,形成恶性循环。

上述化学反应将导致锂离子电池随着充放电循环的进行发生极片膨胀、胀气现象以及电解液不断消耗进而电化学性能劣化等问题。因此对锂离子电池制作过程(包括极片制作和电芯制作)的水分控制一直是电池厂商的关注重点。近期因高镍多元锂离子电池正极材料以及新型多孔碳负极材料或添加剂等锂离子电池原材料在制备及储存过程中极易吸水,或导致材料性能变化从而在制备电极片时匀浆困难,或导致 极片烘烤时水分难以控制等系列问题,引发了锂离子电池材料厂商和电池厂商对于锂离子电池粉体材料进行深度干燥的思考和重视,即粉体材料中的水分含量越低越好。深度干燥的参考标准为被干燥后粉体材料中的水分含量≤500ppm。

干燥是用热能使一定湿度的物料中的湿分化为气体,再用抽吸或气流将蒸气移走而达到去湿目的的操作。传统锂离子电池粉体材料常用的干燥方法有炉箱体常压干燥和混合釜真空干燥。炉箱体常压干燥通常是将粉体物料放置在炉腔或箱体内,通过电热丝加热蒸出水分,以及持续通入常温气体来带走水分的方法。

锂电池材料二次深度烘干常规工艺分析

锂电池材料磷酸铁锂经配比合成,并进一步加工成电池正极材料的过程中,需要严格控制其各种指标。其中,电极片加工过程中需严格控制磷酸铁锂材料的水分含量,当磷酸铁锂粉体的水分含量过高时,会对电池性能的发挥产生影响。磷酸铁锂水分含量在400~500ppm(0.04%~0.05%,百万分比浓度)之间时循环性能是zui佳的,并且当水分含量超过600ppm时电化学性能严重衰减,在极片表面上发生颗粒破裂,并且电池的内阻和电化学反应电阻显著增加。因此,水分含量控制是制备磷酸铁锂电池材料的关键技术。

锂电池材料二次深度烘干工艺中,干燥过程使用双锥旋转真空干燥器来干燥材料。根据真空干燥原理,该设备通过降低干燥设备的压力,降低水的沸点温度,增加水的蒸发能力,进一步降低磷酸铁锂的含水量。但是,干燥过程中需一直保持干燥室的高真空度,会导致成本增加。且干燥过程中,磷酸铁锂粉体之间的分散度不够,会严重影响其干燥速率。即使干燥时间长达12小时,产品的含水量仍为约1000ppm,并已达到该工艺的干燥极限。另外,双锥旋转

真空干燥机的填充率仅为30~50%,加工量有限,不利于磷酸铁锂的大量生产。

该方法的缺点为干燥程度有限且不均匀,耗气量大,降温耗时长。而混合釜真空干燥具体是指将待干燥的粉体放入一个带夹套的混合釜内,持续抽真空同时夹套内通入一定温度的导热油进行粉体干燥的方式;虽然该方法不耗气,并随着釜体的缓慢转动,干燥相对均匀,但缺点有:

(1) 物料在持续抽真空的过程中存在1~4%的粉体被抽走从而导致物料损失;

(2) 热油的冷却周期长;尽管冷热油路并联的混合釜在锂电粉体材料冷却时在一定程度上缩短了混合釜的降温时间,但由于冷热油的切换略显复杂,因而导致整个干燥过程耗时仍较长;

(3) 真空度一般仅有4000~10000Pa,导致干燥后的粉体材料内部所吸附的水分依旧无法逸出;

(4) 干燥物料的转移取料无保护措施,使得一些易吸湿材料在转移封装过程中又再次吸水。

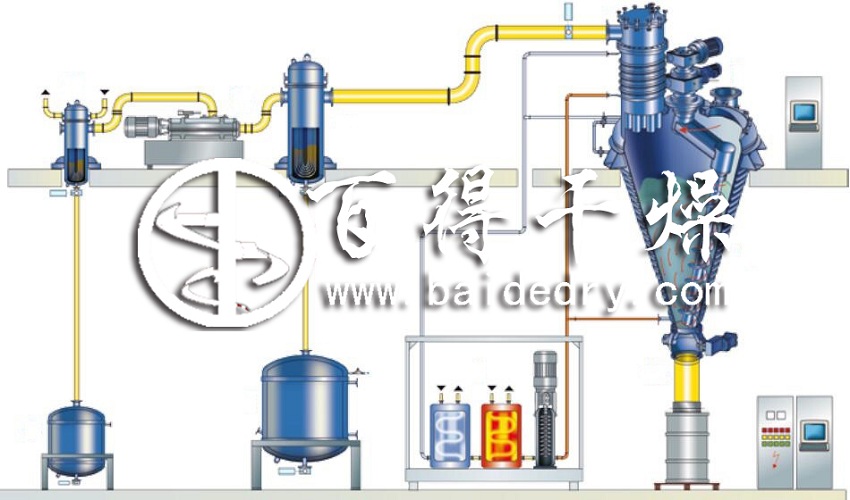

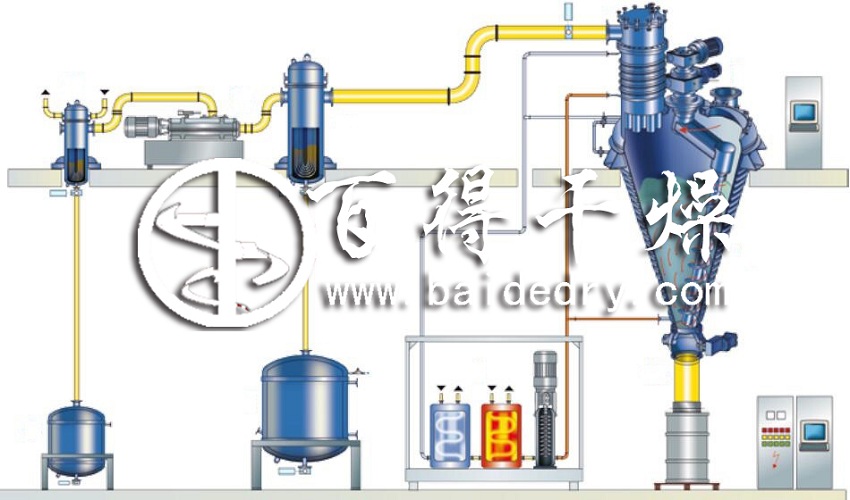

内加热螺带单锥干燥机是一种集减压蒸馏、粉碎、混粉、干燥为一体的高效多功能全密闭立式真空干燥设备,干燥效率是同等规格双锥回转真空干燥机、真空烘箱3~5倍。该工艺突破传统工艺的干燥极限,在保证较高产量的同时,实现微量水分干燥,为磷酸铁锂工业化生产提供了一种全新的工艺。常州百得根据长期的行业生产经验,改进型单锥真空干燥机的工作效率大幅提升,不仅可以用于热敏性物料的干燥,还可以用于粉体和粉体、粉体和液体的混合、反应与干燥。

锂电池材料二次深度烘干单锥真空干燥机 技术改进

锂电池材料二次深度烘干单锥真空干燥机,在干燥处理时由二次电池材料产生的有机溶剂气体等从内容器输送到换热器及冷凝液接收槽中而被回收。能够将相互连通的内容器、换热器、冷凝液接收槽及真空泵的系统整体设为密闭结构,并且能够抑制二次电池材料的粉尘或有机溶剂等向装置周围飞散。

(1) 采用的超高真空度可以使得物料内部的水分也能有效逸出,进一 步降低了粉体材料中的水分含量。

(2) 脉冲通过通入循环热导干燥气体,可以有效实现物料的快速升温,并且使干燥和加热的程度更加均匀,实现传导加热、对流加热等多种方式加热。

(3) 干燥完成后通入循环冷导干燥气体,可以有效实现物料的快速降温,并且使干燥和加热的程度更加均匀;同时使得冷却周期变短,耗时更少,工艺更简单。

(4) 锂离子电池粉体材料转移至与真空干燥局串联的低露点值为-40℃的除湿房内,取出的锂离子电池粉体材料并用铝塑膜袋封口储存。

(5) 采用微孔粉尘过滤器,可以有效避免物料在抽真空至高真空度或者充气升温以及冷却状态下的物料泄露以及干燥过程中金属杂质异物的引入,实现基本不漏料,收料率接近100%。

单锥真空干燥机作为一种易于实现工业化生产并且能够有效进行深度干燥的方法及装置,来保证高收料率的同时大幅度降低锂离子电池粉体材料中的水分含量,其对于实现更高品质锂离子电池特别是安全性能好的车用动力电池的广泛应用意义重大。