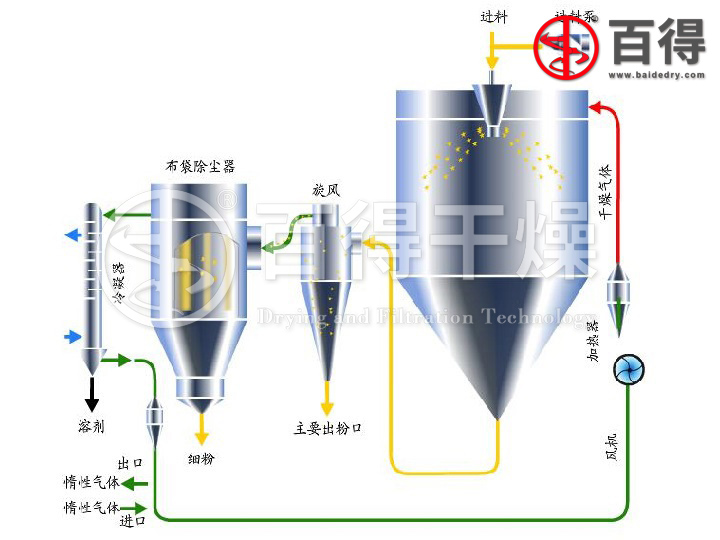

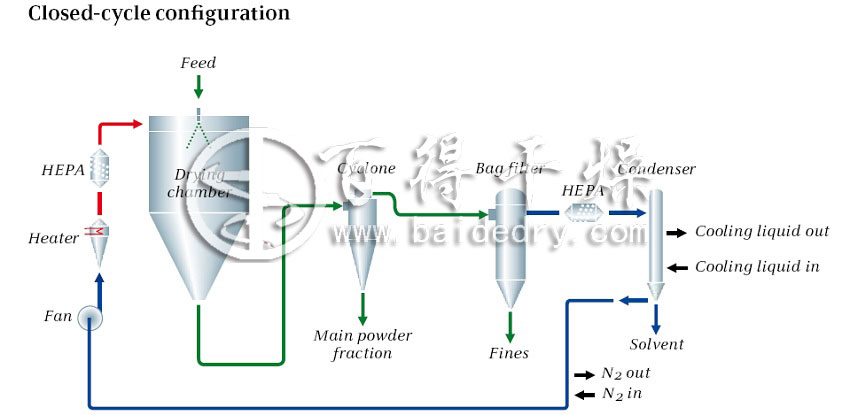

闭式循环喷雾干燥机适用于从溶液、乳液悬浮液和糊状液中含有有机溶液,可挥发性有毒有害气体,易氧化等物料需要回收溶剂的料液的干燥作业,它不仅秉承了喷雾干燥机的所有优点,而且系统在进行干燥作业时无任何粉体外泄,几乎达到了成品的收率的100%。通过回收系统回收下来的溶剂经二次处理可以循环使用,从而大大降低了生产成本,尤其适用于制药行业对含有有机溶媒药品、中药浸膏以及生物溶媒物料的干燥、制粒以及石油催化剂、碳化硅等精细化工和高分子材料的干燥和对溶剂的回收。

闭式循环喷雾干燥机生产工艺过程中涉及到几个重点因素都分别对成品品质有相应的影响。这些重点因素主要包括干燥温度、干燥风量、进料速度(进料流量)、雾化压力、进料粘度(固含量)、干燥气体流速、在干燥室内的停留时间以及样品的水分含量等,根据不同的喷雾干燥机型号还会有不同的影响因素。

(1) 干燥温度

干燥温度是喷雾干燥技术中重要的工艺参数,温度影响着干燥的效果和成品的理化性质。干燥温度越高,水分蒸发越快,但容易破坏物料中有效成分的活性;反之,若干燥温度越低,水分蒸发越慢,但能够保持物料中有效成分的活性。根据研究进口温度对干燥物料的影响,结论表明,干燥温度过高,物料水分蒸发过快,然而过高的温度会导致雾滴表面硬化,阻碍内部水分向外部扩散,易出现粘壁现象,造成干燥成品含水率高,干燥效果差。因此,干燥温度不宜过大,要根据实际对生产的工艺要求选取合适的温度。

(2) 干燥风量

干燥风量是影响水分蒸发的另一个重要因素。干燥风量越大,干燥后的物料含水量越低,但若干燥风量过大,会导致部分颗粒随热风一起排到大气,造成浪费。干燥风量越小,进风速度越慢,干燥时间越长,对热风能量利用率越高,水分蒸发效果越好,但若干燥风量过小,达不到水分蒸发所需要的能量,zui终得不到预期的低含水率的干燥成品。

(3) 进料速度

进料速度影响着物料的干燥效率和干燥效果。进料速度越快,喷雾干燥效率越高,但物料与热风接触时间越短,传热传质效率越低,zui终干燥成品水分含量越大。反之,进料速度越慢,物料与热空气接触时间越长,干燥得越彻底,成品得率就越高,但进料速度过低会造成能源浪费,降低生产效率。

(4) 雾化压力或转速

在使用喷嘴雾化器时,雾化阶段是在压力下进行的。在这一过程中涉及的压力会影响液滴的大小。对于特定的雾化器设备和进料溶液,随着压力的增加,液滴尺寸会减小。对于旋转雾化器,液滴大小与轮速和轮径呈反比关系。

(5) 进料粘度(固含量)

当进料粘度(固含量)增加时,供给喷嘴的雾化能量中有很大一部分被用来克服溶液的较大粘滞力。因此,用于液滴分裂的能量较少,导致液滴尺寸增大。

(6) 干燥气体流速

干燥气体流速可以描述为每单位时间供应给系统的干燥空气的体积。干燥器可以在干燥空气吸入或喷射模式下运行。在吸入模式下,系统中会出现轻微的负压。干燥空气供应速率还决定了产品的干燥程度和在旋风分离器中的分离。干燥空气进气速率越低,产品颗粒在系统中的移动越慢,干燥空气对它们的作用时间越长。这意味着干燥气体流速应足够低,以确保颗粒的完全除水,但同时也应适合后续的分离程序。压缩气体通过喷嘴与进料同时供应,以确保进料的雾化。增加气体量可以改善液体流的雾化效果(产生更小的液滴),从而得到更小的产品颗粒。气体供应的压力取决于喷嘴结构的要求。向雾化设备供应进料的可能性取决于进料本身的特性,也与供应它的泵送设备和管道有关。考虑到干燥过程的稳定性,有必要对混合物进料速率进行连续控制,任何进料速率的变化都应平稳进行。

(7) 在干燥室内的停留时间

停留时间指的是雾化液滴在干燥室内的暴露时间,这是另一个直接影响zui终产品质量的重要因素。停留时间应足够长,以确保完成干燥阶段的主要目标,即获得干燥的颗粒。另一方面,保持产品特性至关重要,因为当干燥颗粒经受更长时间的停留时,可能会发生热降解,尤其是在热敏性材料上。在关于喷雾干燥中干燥动力学和颗粒停留时间的早期研究中,实验结果证明了喷雾停留时间受雾化比率和气流速率的控制。这项研究揭示了干燥气体温度对颗粒停留时间有一定的影响,但雾化比率和气流速率显然是影响停留时间的重要参数。研究表明,由于初始颗粒速度较高,颗粒停留时间总是比平均干燥气体停留时间短。给定喷雾中的较小颗粒比较大颗粒在干燥室内停留的时间更长。