在干燥单元操作中,水是常规的溶剂,即主要烘干对象,由于其特殊性,无需加设单独的回收装置,95%以上的干燥器是蒸发水份,只需考虑其分离时达到露点后而使产品返潮。现有的干燥方式按操作压强的不同,可分为常压干燥和真空干燥。真空干燥适宜于处理热敏性、易氧化或产品古湿量很低的物料。按传热方式可分为传导干燥、对流干燥、辐射干燥的介电加热干燥,以及由上述两或三种组成的联合干燥。

目前工业生产中使用^广泛的是对流干燥。干燥进行的必要条件是物料表面的水气(或其它蒸汽)的压强,必须大于干燥介质中水气(或其他蒸汽)的分压。工艺上来讲是容易达到的。但在化工过程及工业生产中,有的单元操作需要满足把产品中有回收价值或出于环保原因而不得处理的溶剂分离的特殊要求,而且往往有机溶剂的回收单元使得此化工过程成为一个分离过程而不是一个简单的干燥过程,比如一些萃取后的精制过程及以有机溶剂为主要液态环境的液固两相的分离过程,都有此类的突出要求。

有机溶剂回收的主要方法有以下两种:

(1) 混合气体与适当的液体接触,气体中的一个或几个组分便溶解于该液体内而形成溶液,不溶解的组分则保留在气体中进行。可选用板式塔或填料塔。按照被吸收气体是否与吸收剂发生化学反应又可将吸收过程分为物理吸收和化学吸收两种。

(2) 利用混合气体中各组分的冷凝点差别比较大而采用冷凝的方法,将其中冷凝点较低的组份冷凝成液体实现分离目的。此过程可选用冷凝器来实现。

百得干燥可提供多种特殊的带有机溶剂回收单元,以及防爆要求的于燥器设计。其中比较有代表性的有:用于干燥抗氧剂的带甲醇回收单元的闭路循环盘式干燥系统、 蒸发乙醇的硅碳电池负极材料闭路循环喷雾干燥系统等。

抗氧剂闭路循环盘式干燥机 工程概述

在实际生产中,干燥前的抗氧剂在离心机处理后,含有大量甲醇。而按照常规的工艺路线,采用

真空耙式干燥机,产品质量不均匀,颜色发黄。而且极易粘壁,不能连续生产。其中有机溶剂甲醇为重要的反应原料,又是易燃易爆的剧毒品,工艺上有严格的回收要求。因此,在干燥系统的设计上, 我们选择了带回收机溶剂单元的闭路循环盘式干燥机,有以下特点:

(1) 由于产品为颗粒状,而且有热粘性,干燥主机选择盘式干燥机,精准控制热源温度,防止物料粘结。连续生产、物料停留时间可调,产品品质稳定。

(2) 采用闭路循环系统,甲酵的回收设备采用冷凝器,利用甲酵沸点低,蒸发潜热小的特点,实现甲醇与空气的分离。而且由于采用闭路循环,保证了甲酵的回收率近100%,可完全达到环保要求,不会出现开路冷凝器后尾气的二次处理带来的二次污染问题。

(3) 由于是闭路循环系统,在正常工作中,循环混合气体中甲酵含量相当大,若采用自然空气,则会形成爆炸气氛,进入甲酵的爆炸极限(3%~35%),^危险。因此,在工艺上决定用惰性气体氮气作为干燥介质。在开机前,进行气体质换,保证系统的氧含量在0.5%以下,远离甲酵的爆炸下限3%, 在开停车时,系统内气体有由富氧到贫氧或由贫氧到富氧的两个过程,两次经过混合气体的爆炸上、下限,所以在操作规程及系统配置上做了极为严格的要求。

① 两个与大气富氧气体接触的点(进、出料口)都加设缓冲仓,仓上开设补氮气口,保证把对平衡循环系统的影响降到^低。

② 系统严格按照《化工设备标准——化工企业爆炸和火灾危险场所电力设计技术规定》,减少发生意外的可能。

③ 系统风机选用罗茨风机, 保证气动性能的稳定、可靠。

④ 系统设备及管路上开设多个防爆门, 提高整个系统的安全性。

实际生产证明,此系统是可靠的,综合各项技术、经侪指标都达到设计要求,并大大超过原有的真空耙式干燥系统。

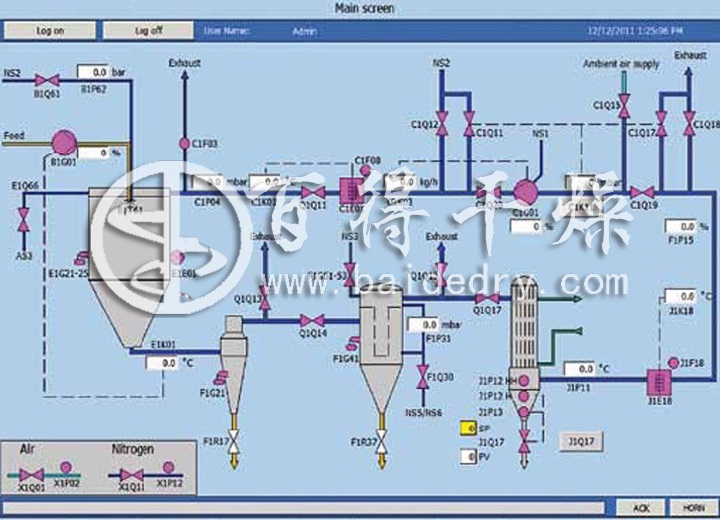

抗氧剂闭路循环盘式干燥机 工艺流程图

蒸发乙醇的硅碳电池负极材料闭路循环喷雾干燥机 工程概述

对于国内绝大多数硅碳电池负极材料生产厂家采用传统的双锥回转

真空干燥机干燥乙醇存在的如下问题:磷酸铁锂得不到分散,干燥时间长;当物料量大时,所需的设备容积较大;工人劳动强度大,需定时将物料装卸或翻动,粉尘飞扬,环境污染严重;热效率低,一般在60%左右;产品质量不稳定等。百得干燥开发的闭路循环喷雾干燥机作为含有机溶剂料液干燥生产中较为理想的新选择。新工艺可以明显降低了生产成本,提高了产品质量,降低了工人的劳动强度,保护了环境。

(1) 采用高速离心喷雾雾化技术,在满足连续干燥生产的同时,还能达到一定的粒度要求。

(2) 采用高速离心雾化技术,能有效改善或提高正极材料磷酸铁锂的堆积密度,使其单体颗粒可达3~5um和成品含湿量为0.5%的质量要求,应用磁性过滤技术,能有效阻止铁离子杂质的掺入,提高材料的纯净度和正极材料的导电性能,是较为理想的新能源干燥设备。

(3) 磷酸铁锂闭路循环喷雾干燥机适用于磷酸铁锂材料中含有机溶剂回收的使用。

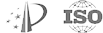

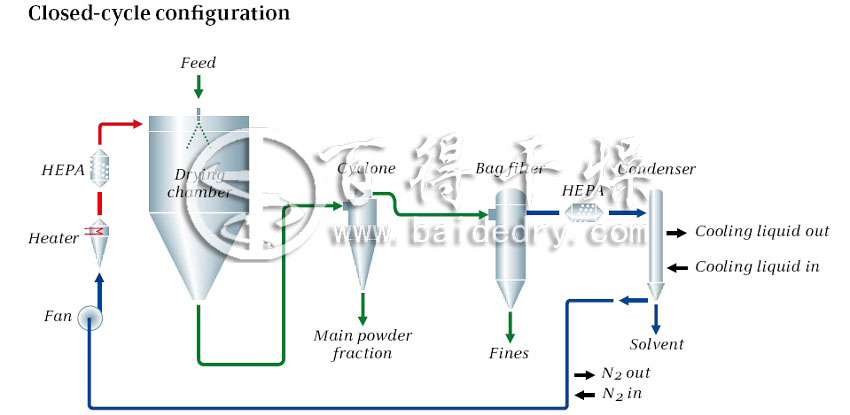

蒸发乙醇的硅碳电池负极材料闭路循环喷雾干燥机 工艺流程图

总结上面两类闭路循环干燥系统的溶剂回收单元的特点,溶剂回收单元采用冷凝器,而且都是闭路循环。与传统的化工生产中的传统分离单元的传导式干燥装置及开路式系统和冷凝器、吸收塔串联的回收装置的对比可从下表中体现出来。其中以A、B 、C三种典型系统作比较。

A系统: 真空干燥+冷凝器+吸收塔开路系统

B系统: 传导干燥+冷凝器+吸收塔闭路循环系统

C系统: 对流干燥+冷凝器+吸收塔开路系统

溶剂回收系统 技术分析

项目 系统 A 系统 B 系统 C

投资 中 小 大

能牦 低 中 高

回收率 中 高 低

干燥强度 低 高 高

尾气排放 低 无 高

其中:

(1) A系统不能采用闭路循环系统,由真空系统决定。而且对于以一些特殊、强腐蚀性、强粘附性的化工产品,如文中所提到的抗氧剂、甲醇、硅碳电池负极材料等,A系统是不适应的;

(2) C系统所用的填料及扳式吸收塔都需要选高压头风机,动力消耗很大,运行费用高;

(3) 选用开路系统的A、C系统的溶剂的回收效率都不高,约80%~90%,吸收尾气还需加化学吸收才可达到环保要求。

(4) 在C系统中,尾气温度在50~70℃,在吸收时,提高了吸收剂的温度,降低了吸收效率。

(5) 目前已有脉冲真空干燥机的运用,在真空转鼓干燥机内建立流态化的干燥过程,强化热质交换过程,缩短干燥时问,也是有益的创新。

综上所述,在高价值有机溶剂回收上,B系统即闭路循环盘式干燥系统较为先进,并且在抗氧剂烘干及甲醇溶剂回收中成功应用,对常规的生产工艺进行了改革,收到了良好效果,有较大的推广价值。